Gumi termékek gyártása során a vulkanizációs folyamat egy kritikus lépés, amely a nyers gumit tartós, rugalmas és erejű anyagokká alakítja. A különféle vulkanizációs módszerek közül a vákuum gumi vulkanizáló gép rendkívül hatékony és pontos technológiává vált, amely javítja a termékminőséget és csökkenti a hibákat. De mi pontosan egy vákuum gumi vulkanizáló gép, hogyan működik, és miért válik alapvető fontosságúvá a modern gumi gyártásban? Ez a cikk mélyen belemerül a vákuum -gumi -vulkanizáló gépek technológiájába, előnyeibe, munkájába, alkalmazásaiba és jövőbeli tendenciáiba.

Mi az a vákuum gumi vulkanizáló gép?

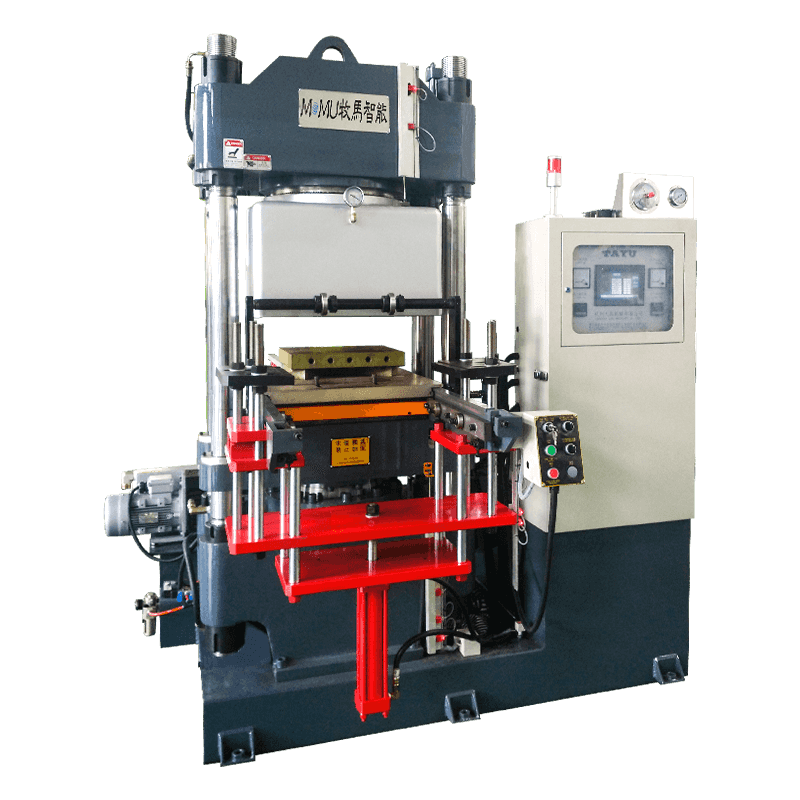

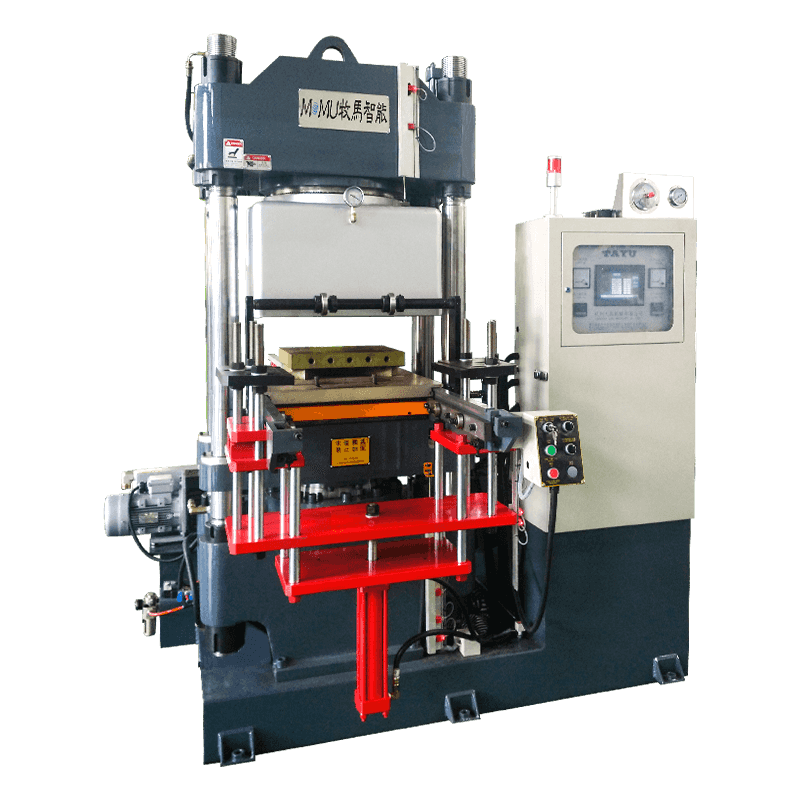

A vákuum gumi vulkanizáló gép egy speciális berendezés, amely a gumitermékek vákuum körülmények között történő vulkanizálására szolgál. A légköri nyomás alatt elvégzett hagyományos vulkanizációs folyamatokkal ellentétben ez a gép eltávolítja a levegőt a vulkanizációs kamrából, olyan vákuumkörnyezetet teremtve, amely megakadályozza a légbuborékokat, a porozitást és a gumi oxidációját a gyógyítás során.

A vákuumtechnika és a nyomás és a nyomás kombinálásával ez a gép biztosítja a gumi alkatrészek egységesebb gyógyítását, jobb felületi kivitelét és fokozott mechanikai tulajdonságait.

Hogyan működik egy vákuum gumi vulkanizáló gép?

A vákuum gumi vulkanizáló gép általában a következőkből áll:

Vákuumkamra: egy légmentesen lezárt kamra, ahol a gumi terméket és az öntőformákat elhelyezik.

Vákuumszivattyú rendszer: Eltávolítja a levegő és a gázok vákuum létrehozását a kamrában.

Fűtési rendszer: Általában elektromos fűtési lemezek vagy gőzfűtés a szabályozott hő ellátása érdekében.

Nyomásos mechanizmus: Egységes nyomást gyakorol a megfelelő öntés és kikeményedés biztosítása érdekében.

Vezérlőrendszer: automatizált vezérlők a hőmérséklet, a nyomás, a vákuumszint és a kikeményedési idő számára.

A folyamat több szakaszot tartalmaz:

1. Beraklatás: A nyers gumi és a penész alkatrészeket a vákuumkamrába helyezik.

2.

3. Fűtés és nyomás alá: a hőt és a nyomást egyidejűleg alkalmazzák a gumi gyógyításához. A vákuum biztosítja, hogy ne legyen légzseb vagy üreg.

4. Hűtés: A vulkanizáció után a rendszer lehűl, mielőtt felszabadítja a nyomást és a vákuumot.

5. Kiválasztás: A kész vulkanizált gumi terméket eltávolítják.

A vákuum gumi vulkanizáló gép használatának előnyei

1. Javított termékminőség

A vákuum vulkanizációja kiküszöböli a csapdába esett levegőt, ami csökkenti a felületi hibákat, például a buborékokat, a lyukakat és a hólyagokat. A kapott gumitermékek simább felületük, egyenletes sűrűséggel és jobb mechanikai tulajdonságokkal rendelkeznek, beleértve a szakítószilárdságot, a rugalmasságot és a kopásállóságot.

2. Fokozott dimenziós pontosság

A vákuumkörnyezet minimalizálja a csapdába esett légnyomás által okozott penészdeforlatokat, ami jobb méret stabilitást és pontosságot eredményez. Ez különösen fontos a komplex vagy vékony falú gumi alkatrészeknél.

3. rövidebb kikeményedési idő

A vákuum vulkanizáló gépek felgyorsíthatják a kikeményedési folyamatot azáltal, hogy javítják a hőátadásokat és kiküszöbölik a gumi vegyület belsejében lévő gázgátokat, ami javítja a termelési hatékonyságot.

4. Csökkent anyaghulladék

A buborékok és üregek megelőzésével kevesebb hibás alkatrészt állítanak elő, csökkentve a hulladéklerakéket és az anyagköltség megtakarítását.

5. Energiahatékonyság

A modern vákuum vulkanizáló gépeket hatékony fűtési rendszerekkel és vákuumszivattyúkkal tervezték, ami alacsonyabb energiafogyasztást eredményez néhány hagyományos vulkanizáló módszerhez képest.

6. Sokoldalúság

Ezek a gépek vulkanizálhatják a gumitermékek széles skáláját, beleértve a szilikon gumi, a természetes gumi, a neoprén és más elasztomereket, amelyek alkalmassá teszik őket a különféle iparágak számára.

A vákuum gumi vulkanizáló gépek alkalmazása

A vákuum gumi vulkanizáló gépeket széles körben használják az olyan iparágakban, amelyek kiváló minőségű gumitermékeket igényelnek, ideértve:

Autóipar: gumiabroncsok, tömítések, tömítések, rezgés -izolátorok és motor tartók gyártására.

Orvosi ágazat: Orvosi fokozatú szilikon gumi termékek, például csövek, tömítések és kesztyűk előállítása.

Elektronika: Szigetelő gumi alkatrészek és védőfedelek előállításához.

Repülőgép: speciális gumi alkatrészek gyártása, amelyeknek ellenállniuk kell a szélsőséges körülmények között.

Fogyasztási cikkek: Rugalmas gumi alkatrészek, lábbeli talp és sporteszköz előállítása.

Ipari gépek: tömítések, tömítések és gumi bélés szivattyúkhoz és szelepekhez.

Típusú vákuum gumi vulkanizáló gépek

Számos típus létezik a szerkezet és az üzemmódok alapján:

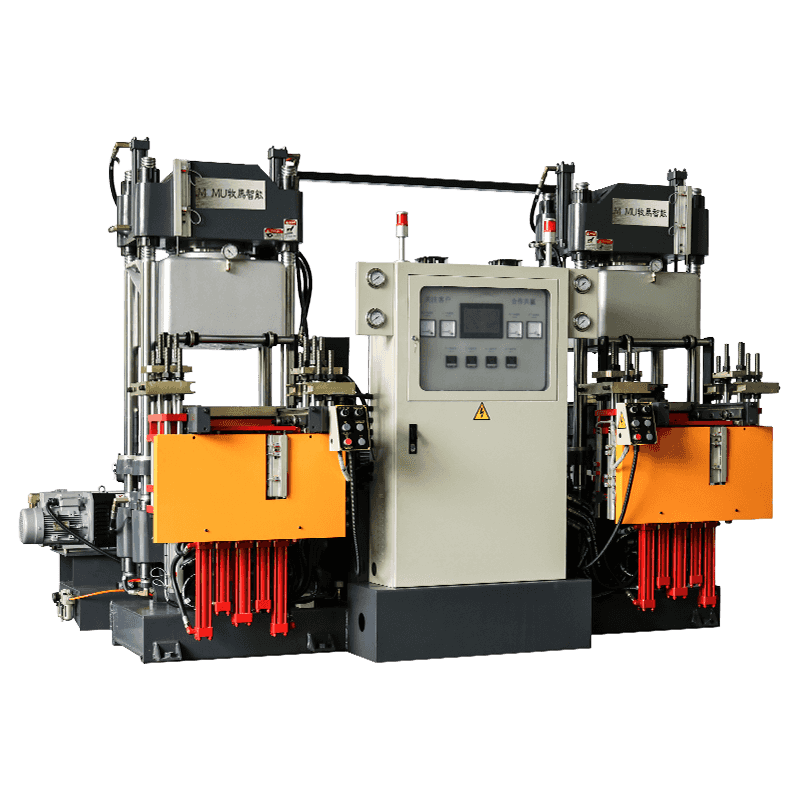

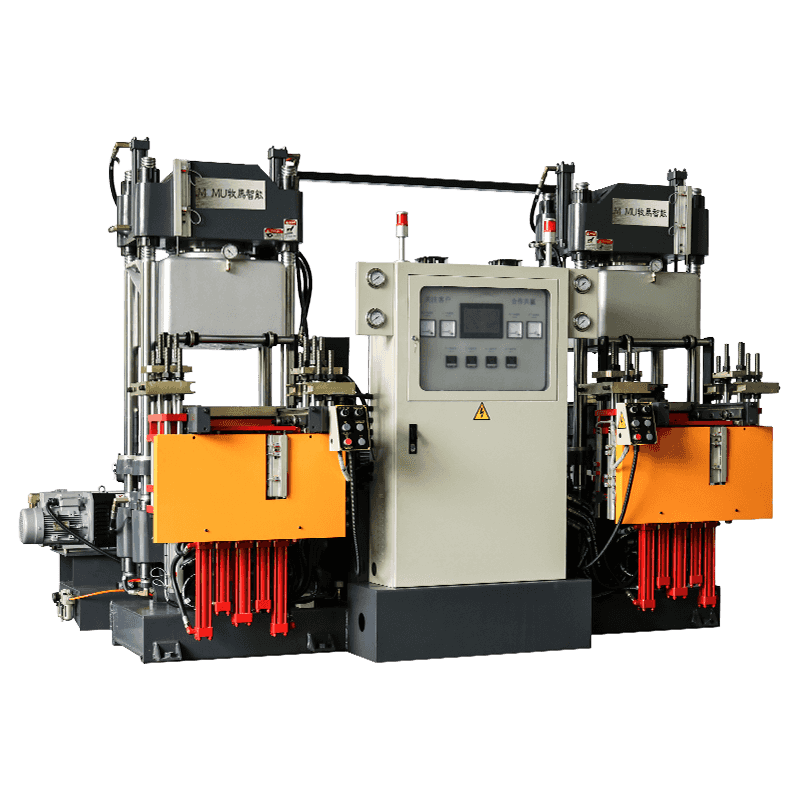

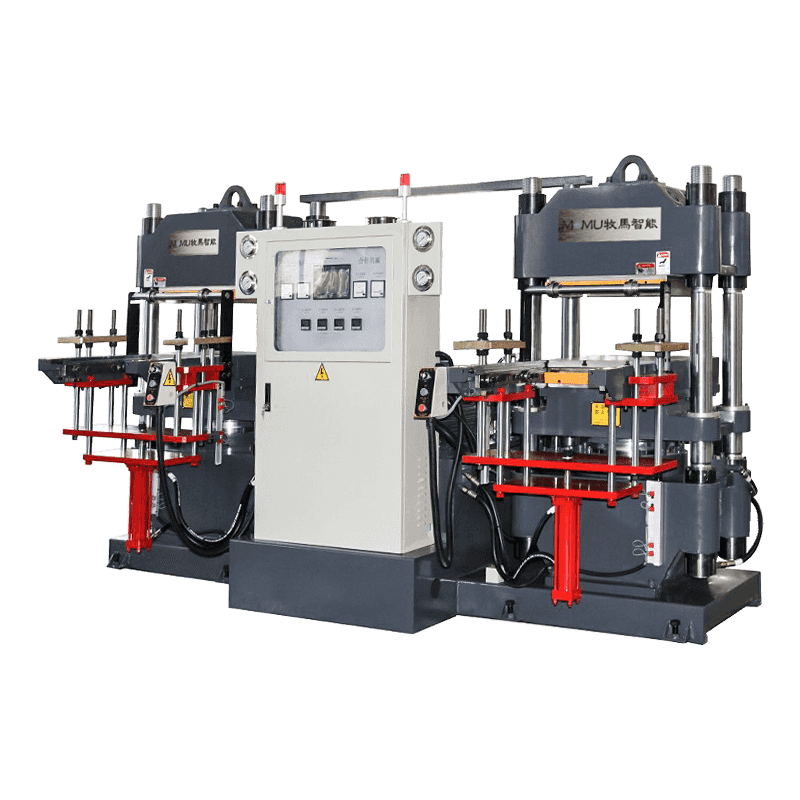

Automatikus vákuum vulkanizáló gépek: Integrált rendszerek, programozható kezelőszervekkel, nagymértékben ipari termeléshez.

Kézi vagy félautomatikus gépek: kisebb a tétel előállításához vagy a prototípus fejlesztéséhez.

Kötegtípus: A gumitermékek feldolgozása tételekben, amelyeket gyakran vastagabb vagy nagyobb alkatrészekhez használnak.

Folyamatos típus: Kisebb alkatrészekhez, amelyek nagy mennyiségű és folyamatos feldolgozást igényelnek.

A legfontosabb műszaki előírások, amelyeket figyelembe kell venni

A vákuum gumi vulkanizáló gép kiválasztásakor a gyártóknak ki kell értékelniük:

Kamara mérete: A termék méretének és a penész méretének befogadására kell állnia.

Vákuumszint: A magasabb vákuumszint jobb levegő eltávolításához vezet.

Fűtési módszer: Az elektromos fűtés gyakori, de gőz- vagy olajfűtés használható.

Nyomás tartomány: Az optimális kikeményedéshez szükséges termékkövetelményeknek kell egyezniük.

Vezérlő rendszer: A felhasználó barátságos, a programozható vezérlők javítják a folyamat megismételhetőségét.

Biztonsági jellemzők: Túlnyomás és túlmelegedés védelme az üzemeltető biztonságához.

Karbantartási és működési tippek

Az optimális teljesítmény és a hosszú gépi élet biztosítása érdekében:

Rendszeresen ellenőrizze a vákuumszivattyúkat és tartsa a tömítéseket a szivárgások megelőzése érdekében.

Rendszeresen kalibrálja a hőmérsékletet és a nyomásérzékelőket.

Tisztítsa meg a vákuumkamrát és az öntőformákat minden ciklus után a szennyeződés elkerülése érdekében.

A vákuumtechnikai és biztonsági protokollok vonatüzemeltetők.

Használjon kompatibilis formákat és anyagokat a vákuum vulkanizálásához.

Kihívások és megfontolások

Kezdeti beruházás: A vákuum gumi vulkanizáló gépek költségesebbek lehetnek, mint a hagyományos vulkanizátorok.

Komplexitás: Az üzemeltetőknek képzésre van szükségük a vákuumrendszerek kezeléséhez és a problémák elhárításához.

Karbantartás: A vákuumszivattyúk és a tömítő alkatrészek rutinszerű karbantartást igényelnek.

Anyagkompatibilitás: Nem minden gumivegyület optimalizálva van a vákuum vulkanizációjára, és szükség lehet készítmény beállítására.

A vákuum gumi vulkanizáló technológiájának jövőbeli trendei

Automatizálás és iparág 4.0 Integráció: A fejlett érzékelők, az IoT csatlakoztathatósága és az Aidriven vezérlők javítják a folyamatfigyelést és az optimalizálást.

Energiamegtakarítás: energiahatékonyabb vákuumszivattyúk és fűtési módszerek fejlesztése.

Fenntartható gyártás: Összpontosítson a kibocsátások csökkentésére és az ökofrisztus gumi vegyületek használatára.

Miniatürizálás: A mikrosizált alkatrészek feldolgozására képes gépek orvosi és elektronikai alkalmazásokhoz.

Hibrid vulkanizáció: A vákuum vulkanizációjának kombinálása más gyógyítási technikákkal a teljesítmény javítása érdekében.

Következtetés

A vákuum gumi vulkanizáló gép kulcsszerepet játszik a kiváló minőségű gumitermékek előállításában, kiváló mechanikai tulajdonságokkal és felületi kivitelben. Az a képessége, hogy ellenőrzött vákuumkörnyezetet hozzon létre a kikeményedés során, kiküszöböli a közös hibákat, lerövidíti a termelési ciklusokat és javítja az általános hatékonyságot.

A termékek megbízhatóságának javítására és a hulladék csökkentésére irányuló gyártók számára a vákuum gumi vulkanizáló technológiába történő befektetés bölcs választás. Mivel az iparágak nagyobb pontosságot és fenntarthatóságot igényelnek, a vákuum -vulkanizáló gépek tovább fejlődnek, az automatizálási és energiaszaki szolgáltatások integrálása a jövőbeli kihívások megfelelése érdekében.